1. TFT-LCD 구동 원리 및 구조

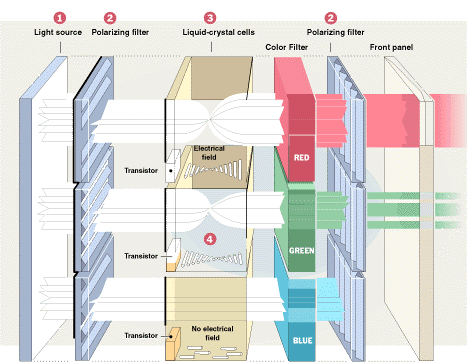

LCD는 액정의 복굴절(Birefringence)을 이용한 Display 소자로서, 특정 광상의 백색광이 액정 층을 통과할 때 각각의 액정 층은 상이한 두 굴절률을 가지는 복굴절 Film의 역할을 하게 된다. 따라서 액정을 통과하여 나온 빛은 파장에 따라 서로 다른 편광 상태를 가지게 되고, 최종적으로 편광판을 통해 우리의 눈에 비치는 빛의 색은 백색이 아니라 특정 파장대가 강한 색을 띄게 된다. 이러한 현상을 착색 현상이라 하는데, 착색되는 색은 액정의 △n과 액정 층의 두께(Cell gap) D에 의해 결정된다.

2. TFT-LCD의 정의 및 기능

반도체 소자인 TFT를 화소 하나하나에 배열하여 화소 각각을 구동시키는 능동형 LCD이다. TFT-LCD는 스위치가 on 되는 시간에 원하는 전압을 화소에 공급한 후 스위치가 off 되는 시간에는 화소가 완전히 고립되어 다음 스위치 on 되는 시간까지 원하는 전압을 유지하는 Active소자이다. TFT-LCD는 사용되는 반도체 층에 따라 a-Si TFT-LCD, poly-Si TFT-LCD로 구분되어지며 현재에는 대화면화가 쉽고 안정성이 높은 a-Si TFT-LCD가 주류를 이루고 있다.

3. TFT-LCD 제조공정

TFT-LCD 공정은 TFT 기판과 Color Filter 기판을 각기 제조하여 접합시키고 그 사이에 액정을 주입하여 모듈을 완성한다.

4. TFT 기판 제조공정

1) 초기세정

Glass를 TFT line 투입전 초순수 등을 이용하여 Glass표면에 묻어있는 불순물을 제거하는 공정

각 공정 사이 사이에도 다음 공정 진행을 위한 세정공정이 있음

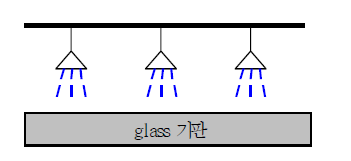

2) Sputter공정(막 증착)

초 순수로 세정된 Glass상에 Gate Metal 역할을 할 Cr을 Sputter를 이용, Deposition하여 회로상의 Source와 Drain을 형성시키는 공정

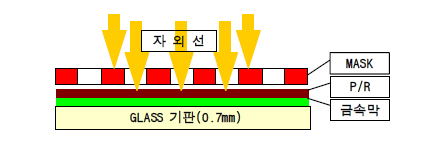

3) Photo공정

Glass위의 도포된 사진 감광액에 자외선이나 전자빔을 이용하여 마스크상의 전자 회로도를 정밀하게 Glass위에 투영하여 옮겨놓는 공정

- P/R도포 : 회로 형성용 금속막이 증착된 Glass기판 위에 사진촬영에 필요한 감광액(Photo Resist)를 도포함.

- 회로 Pattern노광 : Photo Resist가 도포된 기판 위에 Mask상의 TR회로(Pattern)를 자외선 또는 전자빔을 이용하여 P/R을 노광시킴

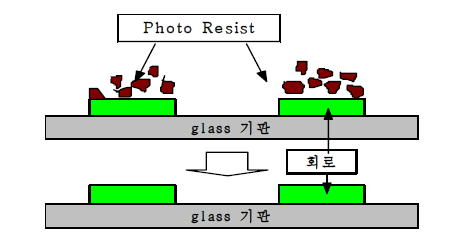

- 현 상 : 노광된 회로를 Developer를 이용하여 현상함. 노광된 부위의 P/R을 제거함

4) Etch공정

염화물 혼합기체, 불산, 초산 등으로 Glass위에 증착된 금속 막의 특정부를 녹여내고 소자와 소자사이의 전기적인 회로를 형성시키는 공정

5) P/R STRIP

Glass위에 Etching공정을 통하여 회로를 형성 후 다음 공정(CVD or Sputter)을 진행하기 위하여 Glass표면에 잔류하고 있는 P/R을 제거하는 공정

6) 증착 or 막성장 공정(CVD or Sputter공정)

형성시키려는 박막재료의 원소를 지닌 Gas나 Chemical을 기판재료 위에 공급하여 기판 표면에서의 화학적 활성반응을 통해 박막을 형성시키는 공정

막의 성격에 따라 Sputter공정을 진행하거나 Skip할 수도 있음

7) TFT기판 완성

Glas기판위에 화면 동작의 기본소자로 활용될 Transistor형성

Inch당 평균 5만~6만 개의 Transistor을 형성시킴

Glass 1매 위에 형성되는 TFT 기판수는 Glass size 및 Panel크기에 따라 차이가 있음

8) 절단(Cutting)

TFT Cell이 완성된 Glass를 각 개별 Panel단위로 절단하는 공정

절단된 Panel의 크기가 화면의 크기로 결정됨

9) 액정 및 Module(조립) 공정

5. Color Filter 기판 제조공정

TFT-LCD의 Color 화면은 Back Light(B/L)의 백색광의 투과율을 조절하는 TFT와 액정 Cell의 동작과 Red, Green, Blue의 Color Filter를 투과해 나오는 3원색의 가법 혼색을 통하여 이루어진다. Color Filter는 제조 시 사용되는 유기 Filter의 재료에 따라 염료 방식과 안료 방식이 있으며, 제작 방법에 따라 염색법, 분산법, 전착법,인쇄법 등으로 분류할 수 있으나, 현재 TFT-LCD의 Color Filter의 제조 시 사용되는 가장 보편적인 방법은 안료 분산법이다.

C/F 기판은 색상을 구현하는 Color Filter Pattern과 R.G.B Cell 사이의 구분과 광차단 역할을 하는 Black Matrix, 그리고 액정 Cell에 전압인가를 위한 공통 전극(ITO)으로 구성되어 있다. Black Matrix는 일반적으로 Color Filter의 RGB Pattern 사이에 위치하며 Pixel Electrode가 형성되지 않은 부분과 Pixel Electrode 주변부에 형성되는 Reverse Tilted Domain을 차폐시키는 목적으로 설치한다. 또한, Black Matrix는 TFT의 직접적인 광 조사를 차단하여 TFT의 누설 전류 증가를 방지하는 역할도 한다. 즉, Staggered 구조의 TFT 일 경우 TFT Channel 부위는 Bottom Gate 전극과 Color Filter의 Black Matrix에 의해 광차차폐가 이루어지는 구조로 되어있다.

Black Matrix의 재질로는 Optical Density 3.5 이상의 Cr 등의 금속 박막이나 Carbon계통의 유기 재료가 주로 쓰이며, Cr/CrOx의 이층막 구조의 Black Matrix는 LCD Screen의 저 반사화를 목적으로 사용되기도 한다. 안료입자는 일반적으로 빛을 산란시켜 불투명하지만 입자 크기가 빛의 파장보다 작으면 빛을 투과시켜 투명하게 되므로 입자 크기가 작을수록 투명도가 높고 우수한 분산 특성을 나타낸 다. 저반사 특성을 가지는 Color Filter기판의 제조공정은 일반적으로 Cr/CrOx를 이용한 Black Matrix의 형성과 안료 분산법에 의 한 Color Filter 형성, 공통 전극의 형성으로 이루어진다. TFT-Array 공정에서와 마찬가지로 Glass 기판 세정을 실시한 후, Black Matrix 재료로 사용되는 Cr/CrOx를 Reactive Sputtering에 의하여 증착한다. BM Pattern의 형성은 개구율과 직접적인 관련이 있으므로 Reverse Tilted Domain에 의한 Disclination Line 차단을 위한 목적, Margin과 반사광에 의한 광 누설 전류의 방지, 액정 공정에서의 Assembly Margin을 고려하여 대응하는 TFT 기판에서의 TFT 형성부와 Gate, Data 배선부를 제외한 부위를 Open 시킨다. CrOx는 일반적인 Cr Etching에 의하여 Etching 되므로 Cr/CrOx 는 동시에 Etching 시킨다.

BM Pattern을 형성한 후 색상을 구현하기 위한 RGB Pattern은 앞서 기술한 Photo공정 기술을 이용하여 형성하며, 다른 점은 Photo Resist로 Color Resist를 사용하는 점이다. 통상적으로 RGB Pattern은 동일 Mask를 사용하여 Shift 시켜 형성한다. Color Resist의 도포는 인쇄법에 비하여 소모량은 많지만 두께 균일성이 우수한 Spin Coating 방식을 사용하고 노광은 Proximity 방법을 사용한다. 노광에 의한 광중합 반응은 일정 수준에 도달하면 정지하므로 열에 의한 중합 반응 지속을 위하여 Post Exposure Bake를 별도로 실시하며, 현상은Dipping, Puddle, Shower, Spray 법 등이 사용된다. 일반적으로 Color Resist는 Negative PR의 성격을 가지므로 노광 되지 않는 부분이 제거된다. 하부의 TFT 기판에 형성된 Pixel Electrode와 함께 액정 Cell을 동작시키기 위한 공통 전극의 형성은 RGB Pattern 형성 후에 이루어진다. 투과성과 도전성이 좋으며 화학적, 열적 안정성이 우수한 투명 전극 재료인 ITO를 Sputtering에 의하여 증착하며, 공통 전극으로서의 ITO는 별도의 Pattern 형성을 하지 않는다. 공통 전극 형성 전에 RGB Pattern의 보호와 평탄화를 위하여 Acryl계나 Polyimide 계

Resin 사용하여 평탄화막(Over coat)을 형성하는 경우도 있다.

Color Filter를 구성하고 있는 요소 중 Red와 Green, 그리고 Blue의 반사율은 각각 1.1%, 1.3 %, 0.3%이다. 이 값은 Specular Reflectance의 값을 측정한 것이며 Light source의 직경과는 무관하게 일정한 값을 갖는다. 편광판 및 유리의 투과율은 39.2% 및 85.2% 이다.

'과학 및 공학 > 전기, 광학, 플라즈마' 카테고리의 다른 글

| Color Filter / Color Resist (0) | 2024.08.11 |

|---|---|

| PDP(Plasma Display Panel) (0) | 2024.07.09 |

| 발전기의 원리 (2) | 2023.12.04 |

| 전압과 전류 (0) | 2023.12.04 |

| MW플라즈마 특징 (0) | 2022.10.11 |